本文翻译自论文:E . M. Bock, The Mateability of Tin to Gold, Palladium, and Silver , Proc. 40th Electronic Components and Technology Conference, 1990, pp. 840-844

连接器 连接器

一个低的并且稳定的接触电阻在电子连接器中至关重要。对导致端子配合区失效过程的了解是正确选择端子镀层材料和组件设计的基础,并且可以描述出他们可预期的可靠性能的结果。对于非贵金属端子镀层(例如锡镀层)的一个重要的失效机制是由接触界面上的微小相对运动引起的。

如果端子接触区材料是一种易于氧化的镀层材料,那么微动会导致金属层的转移和磨损,这样会使端子接触区形成氧化物和磨损碎屑,这种失效就被定义为微动腐蚀。这通常会导致接触电阻的快速和显著增加。贵金属镀层(如金)不会被氧化,不会发生微动腐蚀。

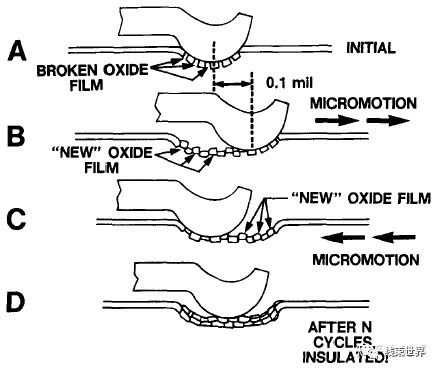

图 1 示意了微动腐蚀的发生机制。图1a示意了初始接触点,公母端子配合时,在端子正压力的作用下,以及一定的擦移距离的情况下,端子表面的氧化层会被破坏和移走,形成金属对金属的连接。在图 l b 中,接触点已移动到新位置,并建立了新的接触点,这个移动位移是很微小的。其可能是应用中的振动引起的,也有可能是热胀冷缩引起的。那么初始位置的接触点所暴露出来的锡就重新被氧化了。如果这种微动是重复发生的(经常的振动和多年的热胀冷缩),而且由于微动距离很小,不能把氧化物推走,则氧化物会形成积累,这样就可能导致在接触界面形成绝缘膜层。这就是微动腐蚀的原理。

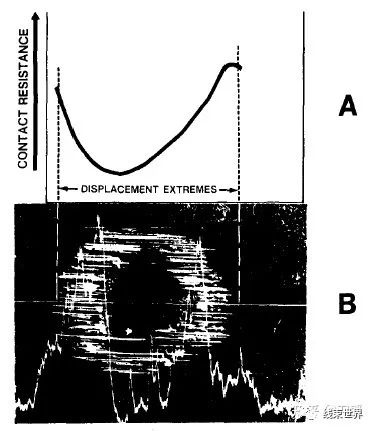

图2给出了对受到微动腐蚀的锡接触界面的分析结果(在这个例子中是采用强制运动来产生微动的)。图 2a 的曲线显示了接触电阻与微动轨道位置之间的关系。请注意,电阻最高值在轨道的边缘地方。图 2b 显示了轨道的显微照片以及氧气的 X 射线扫描结果。可以看到高电阻和氧气(氧化锡)之间很强的相关性。

图2. 说明了氧化物与由于微动引起电阻增加的相关性。A显示了接触电阻与微动轨道位置之间的关系。B显示了轨迹的显微照片以及氧气的 X 射线扫描

经常会有人问到关于镀层为锡的端子与贵金属或半贵金属镀层(如金、钯或银)的端子配合后的性能问题。这个论文中的研究就是报告这些材料与锡配合后的腐蚀敏感性,以及润滑剂作为防止电阻增加方案的有效性。

实验中产品发生微动失效的程度取决于产生运动的方法和所用装置。接触电阻变化测量结果取决于测试电流/电压的高低和测量接触电阻的过程。本试验采用强制进行微动的方法来确定不同的端子镀层配合是否容易引起微动腐蚀。人们应该知道,这种测试的结果只是一个定向的研究,这种研究方法不能用于特定连接器针对微动的易感性设计参数。

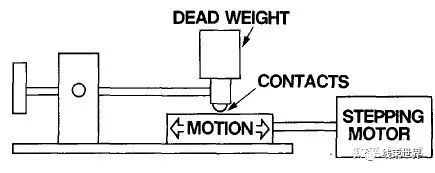

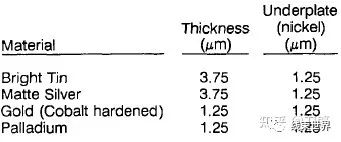

这个研究在是三个条件下进行评估的:1)没有施加润滑剂;2)用带抗磨损配方的润滑剂;3)用专有的抗微动配方的润滑剂。在产生平移运动的装置上进行了微动测试。这种方法在先前的工作中已证明是有用的。使用由直流步进电机驱动的单轴平移来产生微动运动。图3显示了设备的示意图。平均速度、平移距离和停留时间由微处理器控制。在本次研究中,使步进电机与一个平板相连,设置步进电机使平板的移动速度为 0.005厘米/秒,平移/穿过距离设置为0.005厘米,停留时间设置为 2 秒。已经证明了,如果使用更快的循环周期,则需要增加必要的循环次数才能达到失效状态。一个固定的压头,其头部是一个0.635厘米直径的半球,垂直地压在步进电机带动的平板上。压头与平板间的正压力被设置为100gf。

使用 Keithley 型号 580 微欧姆表进行了接触电阻测量。采用小功率电路模式(Dry current),即开路电压限制为20mv,最大电流限制为100mA。这保证了测量电阻的行为不会击穿接触界面的表面氧化膜层。在平移运动的极端位置,进行接触电阻的测量。经验表明,接触电阻的最高值与这些微动轨道的最大位置位移存在相关性。

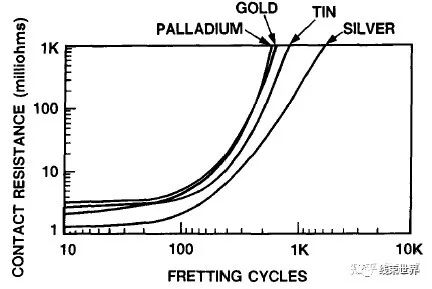

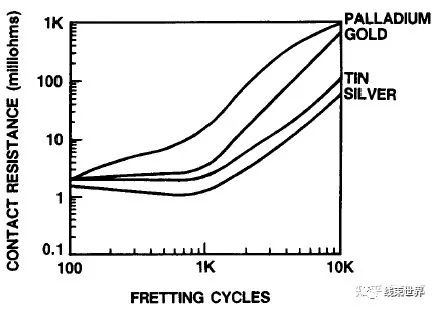

测试的组合为一端为锡镀层,另一端分别为金、钯、银和锡镀层。在不加润滑剂条件下,图4显示了由步进电机驱动装置产生的微动失效的测试结果。结果有些相似,在500到1500个周期内的所有情况下的接触电阻都达到了欧姆级。“锡对金”镀层的组合和“锡对钯”镀层的组合表现要差一些,“锡对银”组合略好于“锡对锡”组合。

图4. 锡对锡、锡对金、锡对钯和锡对银的微动腐蚀失效测试结果

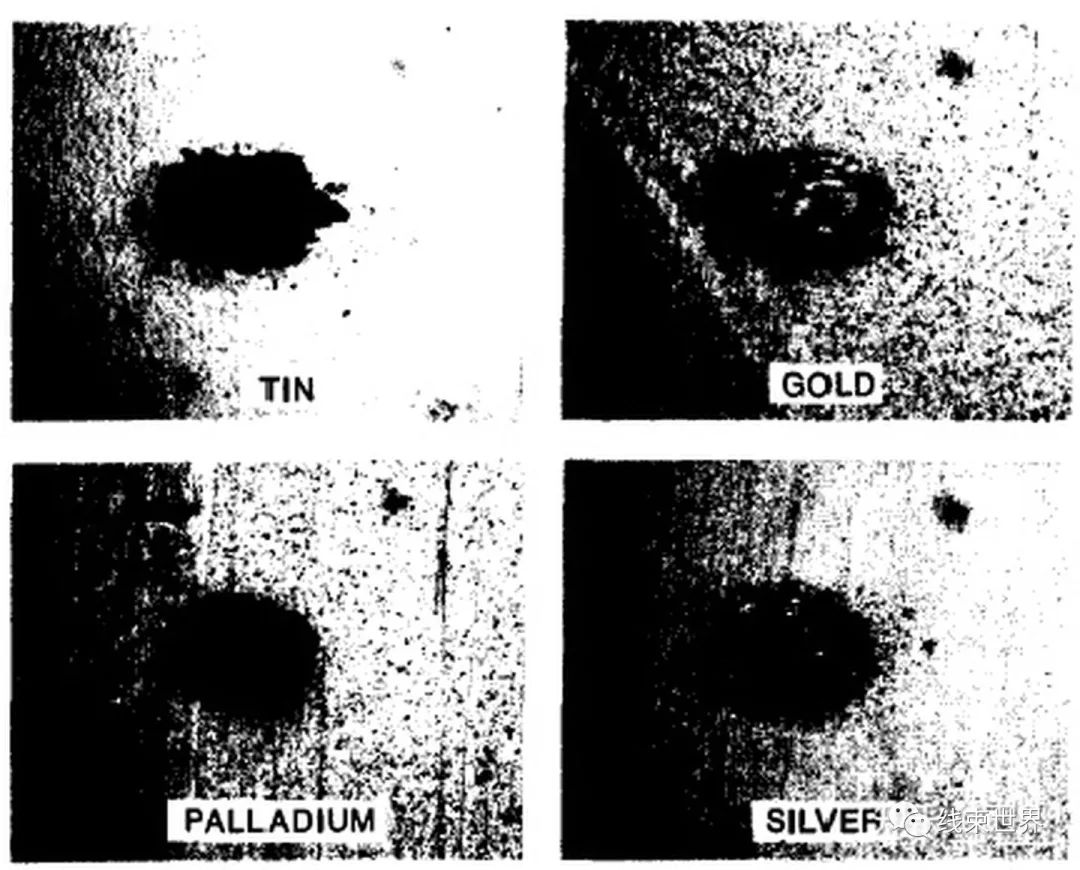

由于微动,氧化磨损碎屑堆积在锡触点上。图 5 显示了在锡、金、钯和银表面上出现的斑点,这些斑点是不同的镀层材料与锡镀层配合后经过微动产生的。每张图片上都显示与微动腐蚀相关的特征"黑点"。

图5. 锡、金、钯和银触点的光学显微照片,它们与锡配合并经过了微动测试。注意到通常与微动损伤相关的特征“黑点”。

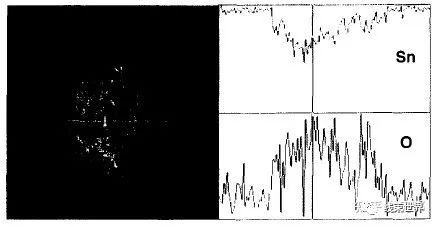

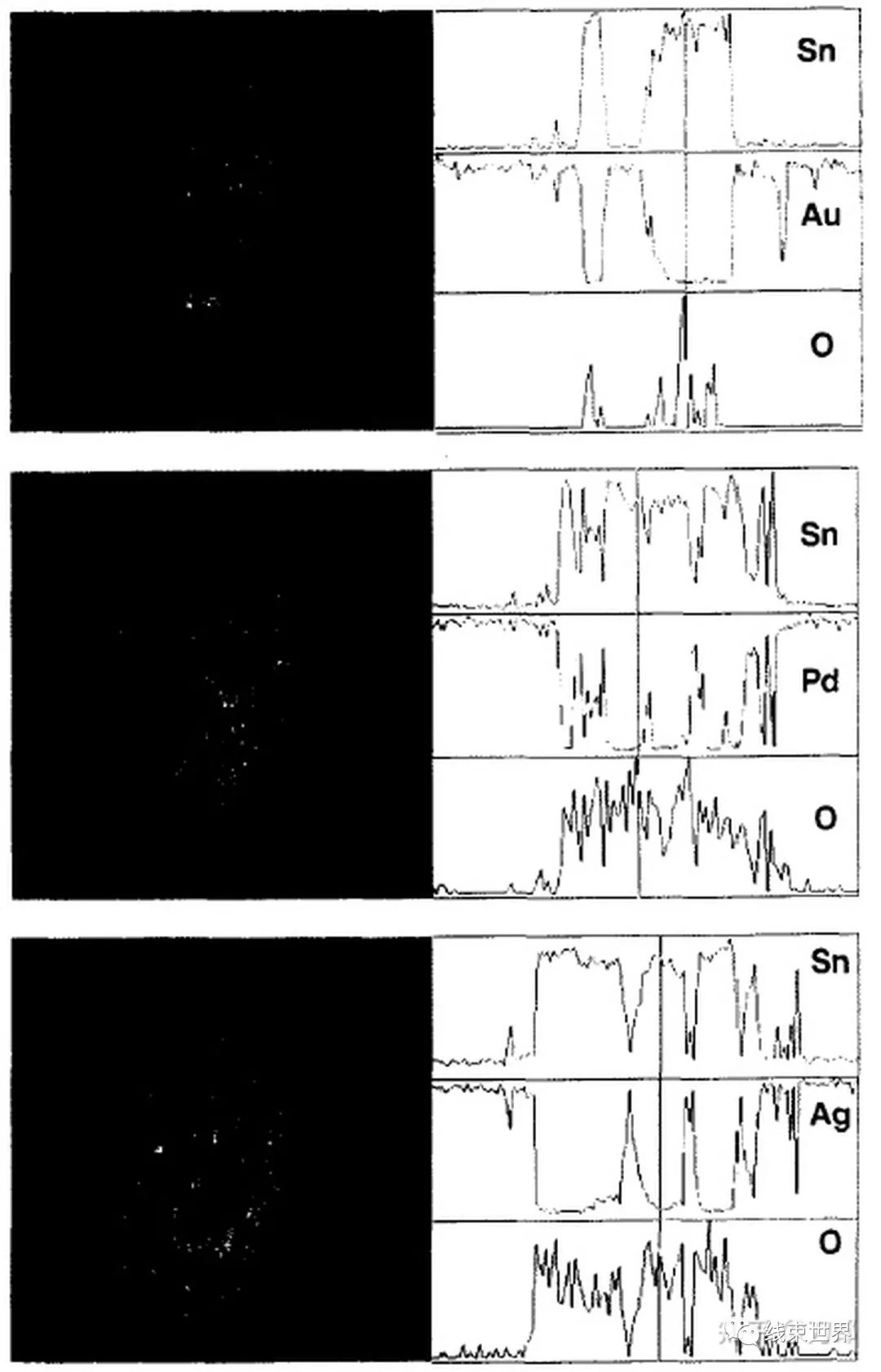

当微动腐蚀是失效机制发生时,用扫描电镜进行元素分析可以识别接触界面的氧化物。在所有接触组合的界面上都识别到了锡氧化物。分析结果如图6和图7所示。转移后的锡成分以及转移的锡氧化物中的氧成分在每个不同的金属接触界面上都有显示。

(a)显示接触点和元素线扫描位置的图像。(b)元素扫描的结果。图6.扫描电子显微镜的元素分析表明了锡的氧化情况。将锡与锡配合并进行微动测试得到的

(a)显示接触点和元素线扫描位置的图像。(b)元素扫描的结果。图7. 金、钯和银的接触表面在扫描电子显微镜元素分析中显示了转移的了锡和氧成分。这些触点都是与锡配合的并且进行微动测试。

从锡和氧成分的分析可以得出:“锡对金”组合和“锡对钯”组合的接触界面表现出很差的性能。这将导致在较硬的镀层材料上形成氧化锡层,想要去破坏掉这种硬材料上的氧化锡层所需要的机械力比破坏软基材上的氧化物(例如锡上的氧化锡)更难。锡表面总是覆盖着天然氧化物。尽管有这种氧化物,它相对很容易被破坏掉,从而建立金属对金属的接触表面。这种容易破坏掉的原因是锡和氧化锡具有不同的机械物性。氧化锡是坚硬而脆的。锡是柔软并且延展性好,硬度的差异在受到外力时很容易促进锡表面的氧化锡层开裂。因为锡在配合过程中是塑料变形的,其在配合时可以促使氧化锡层的破坏,同时锡从破坏的氧化层中挤出,从而建立良好的电气接触。

硬的镀层材料,在这个试验中的钴金或钯,更能够给腐蚀膜层(氧化锡)提供支撑,并且不易于开裂破坏以及随后的从底层材料挤压出来。

锡对金的接触界面在以前的文献(参考文件1和2)中已经讨论过了。Abbott 和 Schrieber 在论文中说,锡对金镀层的界面的接触性能特别差。他们将失效过程归因于表面薄膜、氧化磨损碎屑和接触界面的微动。Mottine和 Reagor 调查了IC用插座连接器中的“锡对锡”和“锡对金”接触界面的微动行为。他们的结论是,纯锡或者是锡铅合金与它们自身相同的镀层材料配合时或者与金镀层配合时,都发生了微动腐蚀失效。他们在实际应用和实验室中都观察到了这些失效。

本研究在这一部分选择的润滑剂是6环多酚醚。该润滑剂被广泛推荐用于镀金端子触点的抗磨损润滑剂(参考文件5和6)。使用这种润滑剂的接触点测试结果如图8所示。步进电机作为驱动装置提供微动。试验持续了10000个周期。在所有情况下,都发现了接触电阻的失效。并且“锡对金”和“锡对钯”的组合比“锡对锡”或“锡对银”的失效速度明显快很多。

图8. 施加了6环多酚醚润滑剂后,锡对锡、锡对金、锡对钯和锡对银的微动测试结果

Mottine 和 Reagor 报告了润滑剂对 “锡对锡”和“锡对金”接触界面的微动腐蚀影响。在他们的研究中,加了润滑剂的IC 插座连接器是在低水平的振动条件下进行的测试,所用到的润滑剂是油和蜡的混合物。电阻数据显示,“锡对金”接触界面反复出现故障。而加了润滑剂的“锡对锡”或“金对金”的接触界面没有出现此类故障。他们说,"润滑剂并没有消除“锡对金"接触界面的微动失效,但确实延长了失效发生的时间。我们的结果是一致的,并表明这种润滑剂延长了失效的发生时间,但过程没有受到实质性影响。

各种合成的或天然的润滑油已经被发现可以有效减少摩擦微动腐蚀(参考文件4)。一般来说,我们的经验是液体或半液体比固体润滑剂更有效。液体或半液体润滑剂对表面的自我修复特性是非常重要的。A公司已开发出一种润滑剂,具有非常好的抵抗微动性能。该配方是专利的,含有特殊成分,已被证明在增加的微动条件下,这种润滑剂可以提供稳定的接触电阻。这种润滑剂已被证明对”锡对锡“的接触界面非常有效。

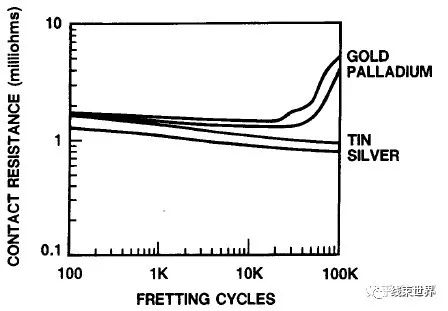

施加了这种专用防微动润滑剂的镀层组合的微动结果如图 9 所示。测试持续了100000个微动周期。在整个测试过程中,防微动润滑剂能够保持“锡对锡”和“锡对银”组合的接触电阻低的并且稳定的值。但是,在“锡对金”和“锡对钯”的接触电阻却增了到初始值的 5 到 10 倍。对于重要的应用,这种增加是不可接受的。在所有情况下,施加了防微动专用润滑剂的测试结果都优于施加了防磨损润滑剂的效果。

图9. 施加了专用的防微动滑剂后,锡对锡、锡对金、锡对钯和锡对银的微动测试结果

“锡对金”和“锡对钯”组合的接触电阻增加可能是微动磨损的结果,而不是真正的微动腐蚀的结果。磨损碎屑的堆积(相当于接触区域减少)会导致接触电阻的增加。金和钯的硬度比较高(相对于锡和普通的银),这增加了磨损碎片在接触界面被移出的困难程度。这个假设目前正在研究之中,目前正在对硬银进行测试,其硬度值与钴金(大约200 Knoop)相近。

这项工作表明,“锡与锡”配合,以及“锡与金”、“锡与钯”或“锡与银”配合都要关注微动腐蚀问题。失效率取决于接触区的镀层材料以及润滑剂的状态和类型。在不加润滑剂的表面和有防磨损润滑剂两种状态下,“锡对金”和“锡对钯”的失效会比“锡对锡”严重很多。“锡对银”的性能略好于“锡对锡”。

具有特定配方的防微动润滑剂优于防磨损润滑剂。专有配方已证明在“锡对锡”和“锡对银”组合能有效提供稳定的接触电阻。但是在“锡对金”和“锡对钯”的接触界面电阻有增加(初始值的 5 倍)。对于重要的应用条件,或者可能出现微动的环境中不应建议使用此类组合。

连接器应用工程师应该了解锡镀层与金、钯或银配合时可能出现的问题。特别是在可能存在微动条件的应用时,将”锡对锡“的接触界面中的公母端子中的一个换成另一种镀层可能会使情况恶化。润滑剂对“锡对金”和“锡对钯”配合系统也可能提供不了合适的性能。如果“锡与金”或“锡对钯”的配合是不可避免的,那么防微动腐蚀润滑剂则是一种必要的但是并不完美的解决方案。